日立建機における移動式クレーン開発史

はじめに

日立の移動式クレーンは掘削用途として開発された機械式ショベルがルーツであり、それの各アタッチメントを含めた黎明期の写真も掲載し変遷がわかりやすく辿れるようにした。なお、発祥の地は(株)日立製作所、亀有工場であるが工場移転により、今は記念碑が残っている。写真1に亀有工場、北工場(足立分工場と改称)を示す。生産は、分離独立した日立建設機械製造(株)を経て日立建機(株)足立工場へ引き継がれたが移転により、土浦工場に集約された。

昭和60年代以降に商品化された機械は現在も稼動しており、それらの資料も多く発表されていることを考慮し、本稿は、風化されつつある黎明期の機械に関する記述を多くした。従って、関連技術についてはトピックス的なものとした。

記述項目は、1.開発機概要、2.開発年譜、3.関連技術とした。

(写真 1)亀有工場 北工場

1.開発機概要

日立の建設機械の歴史は、昭和23年に当時の建設院から2台の機械式ショベルを受注し、純国産技術によりバケット容量0.5立米のU05機械式ショベルを製作したことに始まる。この1号機は、土浦工場に当時の姿で展示され、その面影を今に伝えている。(写真2)

以後、市場要求に応じた開発を進めながら発展し、掘削用途のフェイスショベルおよびドラグショベル(バックホウ)は油圧ショベルに進化し、ラチスブームを装着し、クレーン作業を主としたものがクローラクレーンとして発展し現在に至っている。

(写真2)U05 1号機

1.1 外観およびアタッチメント

開発機種を分類し、主にその開発初期型の外観を示す。

(1)機械式ショベル

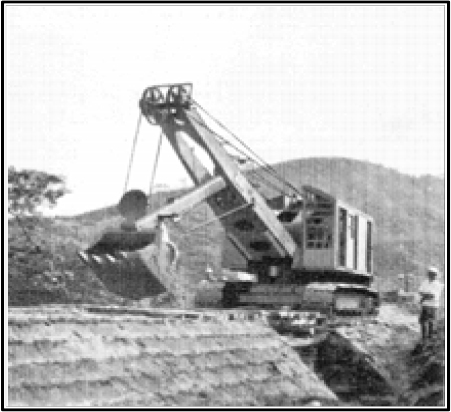

(写真3)フェイスショベル

(写真4)ドラグショベル(バックホウ)

(写真5)クラムシェル

(写真6)ドラグライン

(写真7)クレーン

(写真8)タワークレーン(水平引き込み)

(2)機械式トラッククレーン

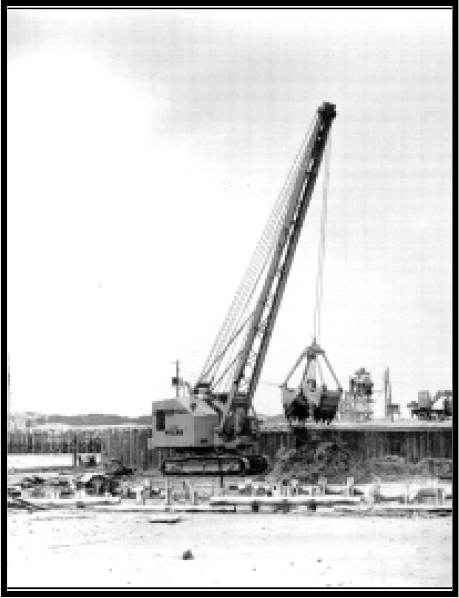

(写真9)クレーン

(写真10)クラムシェル

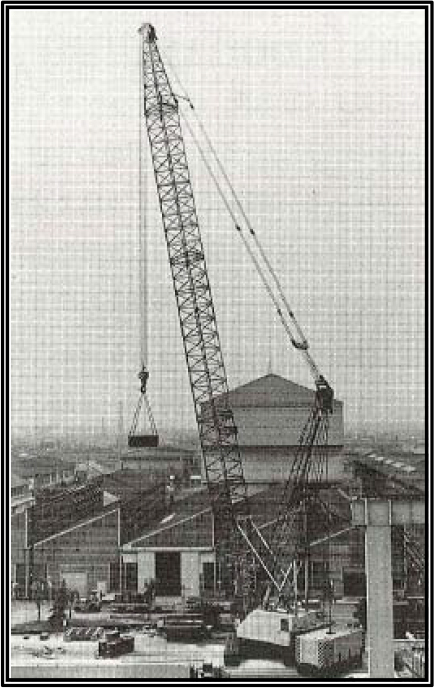

(写真11)埠頭タワー

(写真12)フェイスショベル

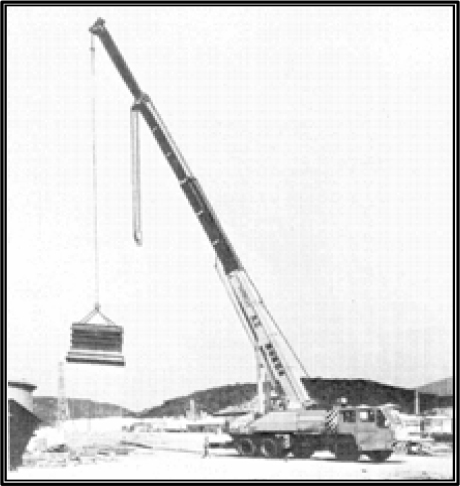

(3)油圧式トラッククレーン

(写真13)クレーン

1.2 駆動方式

駆動方式と型式の関係を表ー1に示す。機械式ショベル、機械式トラッククレーン共、開発当初はエンジン動力を直接、歯車等で伝達する直接駆動式であったが、クレーン作業の用途比率が増加するに従い油圧ポンプ、油圧モータで構成される油圧駆動式にその座を譲った。

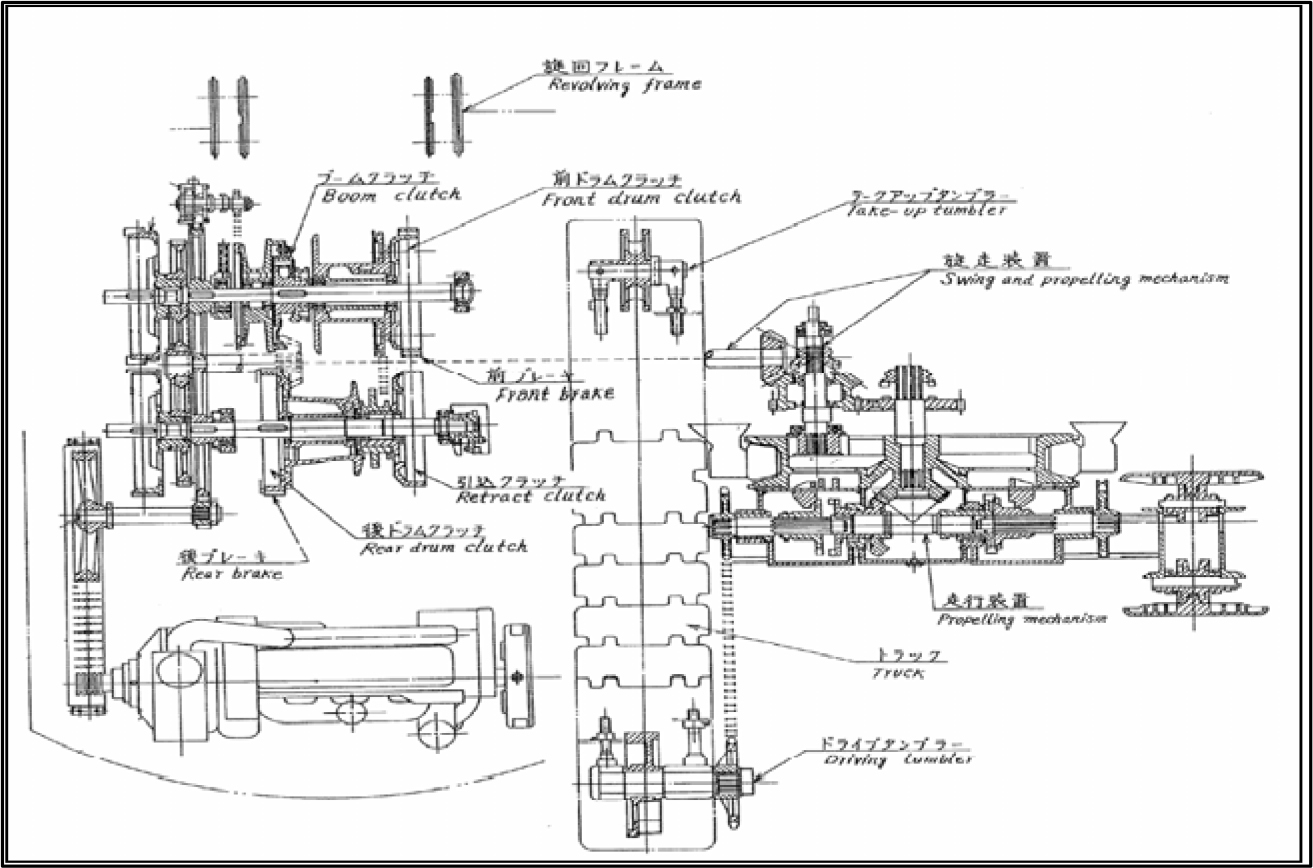

初期の直接駆動式の機構は、平歯車、笠歯車、チェーン、ジョークラッチ、操作リンク等、「機械」そのものを彷彿させるものであり、ブーム起伏の動力降下、走行ステアリングジョークラッチ操作機構に先人の苦労が偲ばれる。図-1に動力伝達機構図を示す。

表-1 駆動方式と型式の関係

| 種類 | 型式 | 駆動方式 | |

|---|---|---|---|

| クローラ | 機械式ショベル | Uシリーズ | チェーン、歯車による直接駆動 |

| KHシリーズ | 油圧ポンプ、モータによる油圧駆動 | ||

| CXシリーズ | 同上 | ||

| ホイール | 機械式 トラッククレーン (ラチスブーム式) |

Fシリーズ | チェーン、歯車による直接駆動 |

| FKシリーズ | 油圧ポンプ、モータによる油圧駆動 | ||

| CXWシリーズ | 同上 | ||

| 油圧式トラッククレーン (箱型伸縮ブーム式) |

FHシリーズ | 油圧ポンプ、モータによる油圧駆動 | |

図-1動力伝達機構図

2.開発年譜

2.1 外観の変化

機械式ショベルのU05からCX500までの本体形状の変遷を示す(写真 14~17)。戦後の物不足の時期に開発された初期の機械の外観はハウスそのものである。

KHシリーズは、その外観に工業デザインの手法を初めて採用し、スマートな姿をつくりあげた。

(写真14)U05

昭和24年~

(写真15)U106A

昭和33年~

(写真16)KH150

昭和46年~

(写真17)CX500

平成6年~

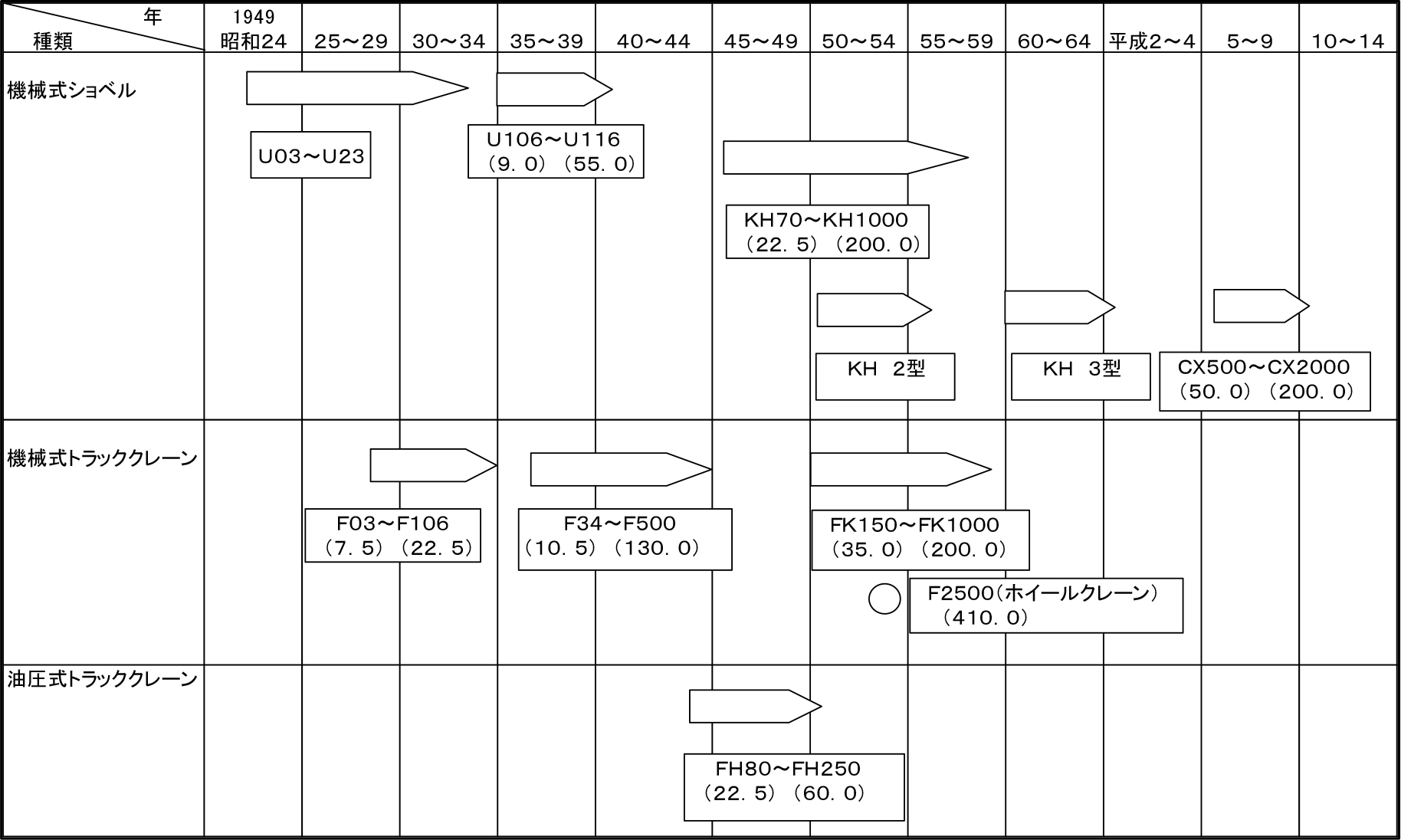

2.2 機種開発年譜

開発史の中での大きな節目は昭和30年代後半に始まったショベル、クレーンの油圧駆動式への転換である。目的は、操作性および安全性の向上であった。この後、ショベルとクレーンの本体が完全に別物となりそれぞれが独自に進化してゆくことになった。

それらの年譜を表-2に示す。( )内数値は吊上荷重を示し、矢印は商品化時期を示す。

表-1 駆動方式と型式の関係

(1)機械式ショベル

開発当初は戦後復興の掘削用途主体であり、河川改修、ダム建設に多く採用され、特にU106、U106Aを主としたUシリーズは5000台余を販売した。昭和30年代後半から台頭してきた油圧ショベルにショベル用途の座を譲り、クラムシェル、ドラグラインの用途も漸減し、クレーン作業用途割合が増加した。又、市場からは操作性および安全性向上が要求されるようになった。

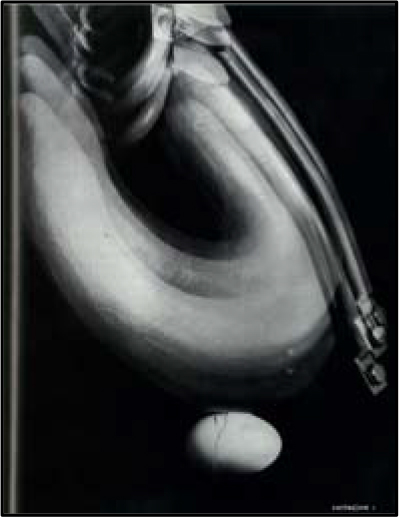

これらの市場要求を満足させるため、いち早く油圧化に取り組み昭和46年に本邦初の全油圧式クローラクレーンKH150を商品化した。そのカタログにフックで卵を割るシーンを掲載し、そのインチング性能の良さを表現した。(写真 18)

(写真 18)

以後、全油圧式が主流となり、機械式のUシリーズは旋回、走行を油圧化したハイブリッド式を開発したが、昭和53年の出荷が最終となった。

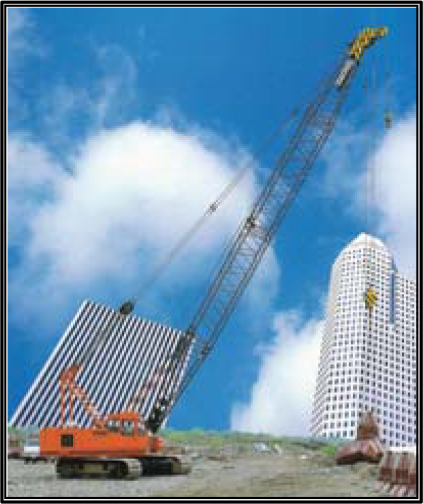

全油圧式クローラクレーンは吊上荷重200(t)までのシリーズ化を行ない、KH2型、KH3型、CXシリーズのモデルチェンジを行った。KH150-3を写真ー19 に、CX500を写真ー20に示す。

昭和47年に、キャブ内運転部分チルト装置およびバランスウエイト台車を装着したKH900(180t吊、写真21)を商品化した。又、昭和58年にはライブマスト式タワーフロントを装着したKH1000(200t吊、写真22)を商品化した。

(写真19)KH150-3

(写真20)CX500

(写真21)KH900

(写真22)KH1000

(2)機械式トラッククレーン

初期はUシリーズの旋回体およびクレーンフロントを流用し、掘削作業からクレーン作業までの多用途対応機として開発された。

その後、クレーン作業用途が主体になるに従い、定格総荷重性能を高くすることが要求され、専用の旋回体および軽量クレーンフロントを備えたF34~F500シリーズを開発した。その後は、機械式ショベルのクレーンが全油圧式に移行するに伴い、それらの上部旋回体を流用装着したFK150~FK1000を開発した。

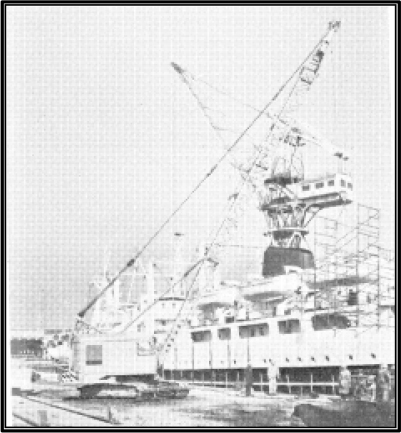

FK600(150t吊、写真23)以上の大型は橋梁工事等に多く使用されたが、競合する大型の油圧式トラッククレーンが商品化されたことおよびキャリヤの入手が難しくなったことにより昭和62年の出荷が最終となった。

又、50t以下はバケット作業とクレーン作業が併用できることから現在も港湾荷役用途に使用されている。

昭和54年に商用電源を動力源とした国産最大のF2500(410t吊、写真24)を商品化し、発電所建設等に使用されたが、機動性に難があり3台の出荷にとどまった。

(写真23)FK600

(写真24)F2500

(3)油圧式トラッククレーン

建築工事が増加するに従い、市場から機動性の良いホイール式が要求されるようになった。これを受けて、昭和45年に22.5t吊のFH80を商品化した。その後、60t吊のFH250までの商品化を行ない、クレーン能力アップ、車輌制限令対応等を行ったが、昭和54年の出荷が最終となった。

3.関連技術

関連技術はトピックス的なものを記載した。

(1)ラチスブーム設計技術

機械式トラッククレーンの定格総荷重性能を向上させるために昭和36年にラチスブームの軽量化研究に着手した。

研究は文献調査から始め、弾性安定理論に基づいた理論式を導き、当時、事務計算用として導入された大型コンピュータ用計算プログラムを作成した。

昭和39年には実機試験(写真25)による計算結果の妥当性確認を行い、計算プログラムの実用化を行なった。これは、大型計算機によるシミュレーションを可能にし、信頼性および開発効率向上に貢献した。

その後も研究を継続し、タワークレーン、ジブ付クレーン、中間支持付ブームの解析技術を確立し、機種開発に貢献した。又、昭和50年代にワークステーションが導入されると、これと連動した解析システムを構築し効率を高めた。

(写真25)実機試験

(2)油圧回路

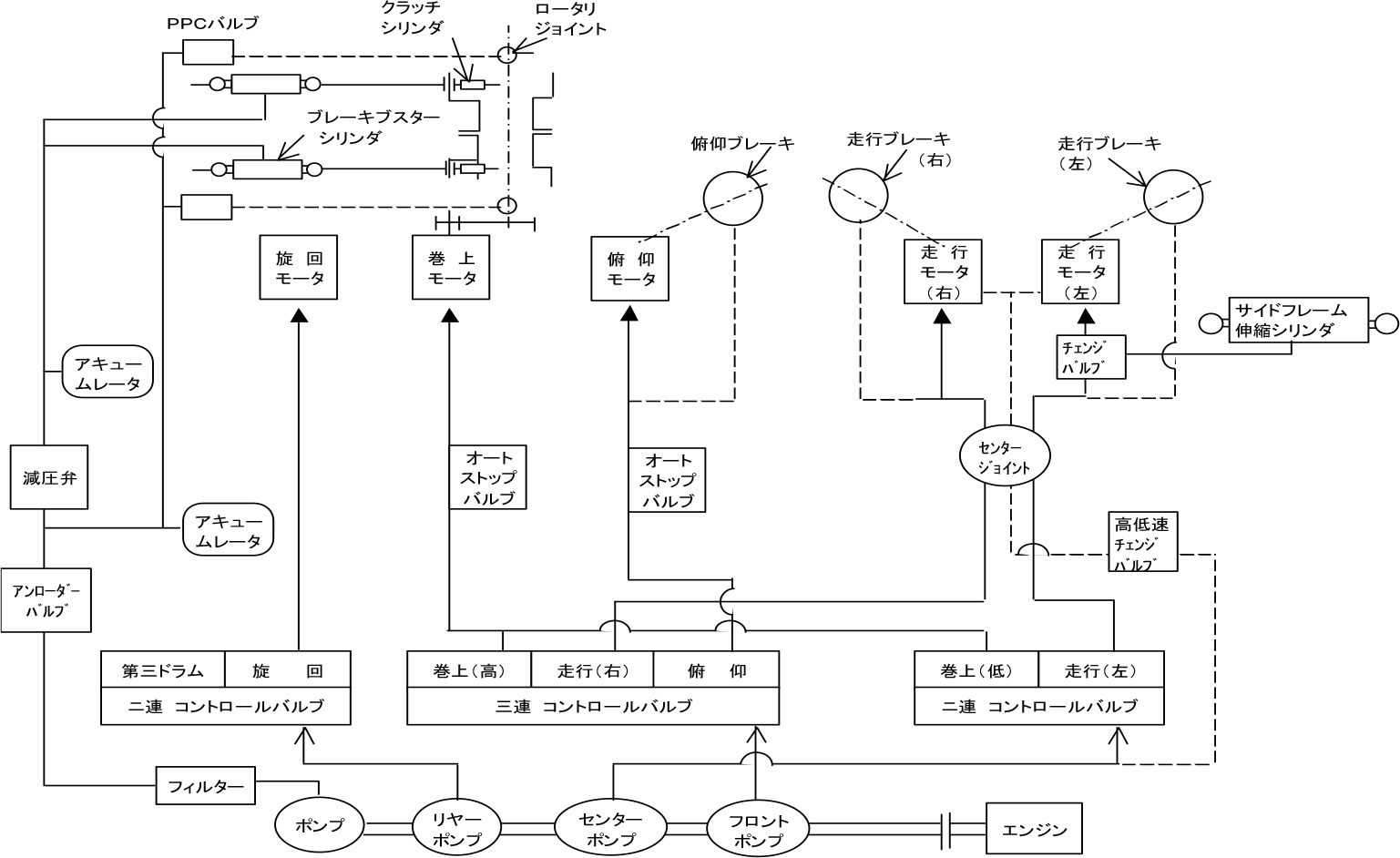

基本機能である巻上ウインチ、起伏ウインチ、旋回装置および走行装置への動力伝達を合理的に行えるように2つのポンプ出力を合わせて巻上ウインチに投入する合流回路を考案し採用した。図ー2に最初に開発されたKH150の油圧回路ブロック図を示す。

開発当時は、コントロールバルブを動油圧で制御する油圧パイロット方式の機器が商品化されておらず、リンク/レバーによる直接操作方式を採用せざるを得ず、1本レバーの操作で合流制御をする機構を考案し油圧化を実現させた。

図-2 油圧ブロック図

(3)巻上ウインチ

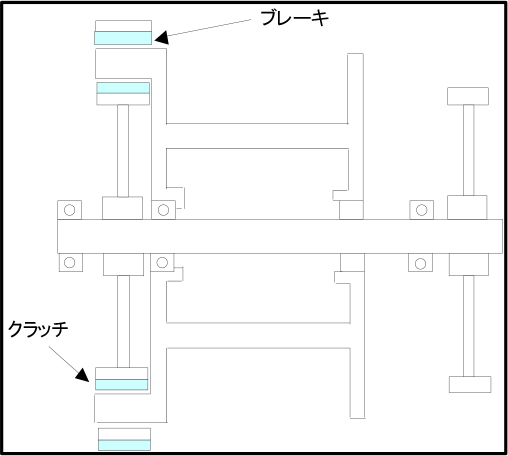

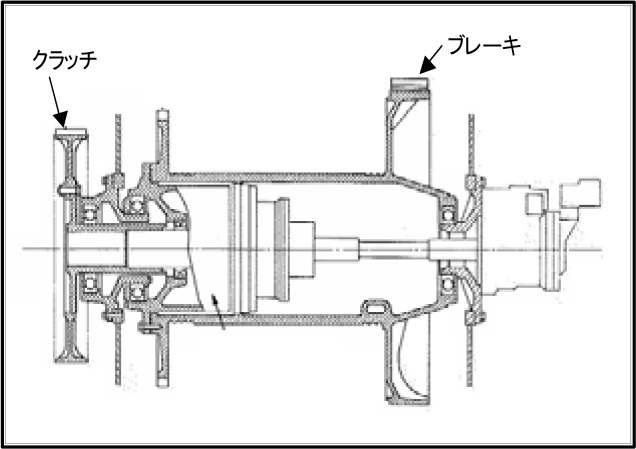

ウインチは内部拡張バンド式クラッチと外部締付けバンド式ブレーキを備えた方式が一般的であった。内部拡張バンド式クラッチは操作性は良いが整備性が悪いこと及びクラッチシリンダの油漏れによるスリップリスクの欠点があった(図-3)。

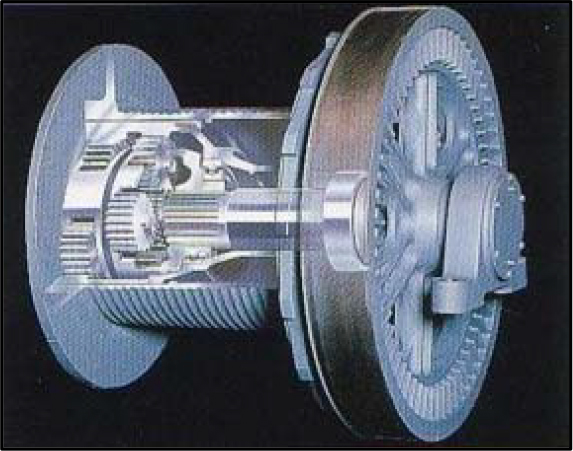

これを解決するため、昭和58年に開発したKH1000に遊星歯車式減速機をウインチドラムに内蔵し、外部締付けバンド式クラッチを備えたウインチを搭載した(図-4)。

以後、アイデアを温め、クラッチ併用の外部締付けバンド式ブレーキを備えた新方式のウインチ(写真26)を開発し、平成6年に商品化したCX500に搭載した。このウインチは、ひとつの外部締付け式バンドがブレーキとクラッチの機能を発揮するものでCXシリーズの大きなセールスポイントになった。開発は難航したが、多くの検討およびテストを行い信頼性のあるウインチをつくり上げた。

図-3 内部拡張バンド式クラッチ

図-4 外部締付けバンド式クラッチ

(写真 26)クラッチ併用新方式ウインチ

(4)上下自力分解装置

大型機は輸送時、分解する必要があり、昭和50年に商品化したKH300(写真27)にサイドフレーム分解用のジャッキ装置を初めて採用した。

これは油圧シリンダを備えたジャッキ装置であり、その後の大型機に順次採用された。この装置も、油圧動力が比較的容易に利用できる全油圧式の利点を生かし、実現できたものである。

FK600に採用された装置(写真28)は、旋回体とキャリアの芯合わせを容易にするため、旋回体を左右に揺動できる機能を追加し利便性を向上させた。

(写真27)KH300自力分解装置

(写真28)FK600自力分解装置

おわりに

戦後の開発当初は、1台の機械で掘削から吊荷作業まで対応できる多用途機(万能掘削機と称した)であったが、利便性が要求されるに従い、用途に適した形態に進化してきたことがわかる。大別すると、掘削用途は油圧ショベルに、機動性の必要な吊荷用途は伸縮箱型ブーム付ホイールクレーン(トラッククレーン)である。ところが近年、掘削専用であった油圧ショベルが荷役作業に適したフロントを装着し、その用途を拡大しつつある。

用途の主なものは、リフティングマグネット、マテリアルハンドリングである。これらは機能価値を最大にする形が要求され、機械がそれに対応できるように変化していることを示している。