日立住友重機械建機クレーンにおける移動式クレーン開発史

1.日立建機(株)と住友重機械(株)は、2001年10月にクレーン開発センタを立ち上げ共同開発を開始した。その後、2002年7月に、日立住友重機械建機クレーン(株)を設立し今日に至る。

1)SCX-2シリーズの開発

開発センタでは、両社の保有技術を精査し優位性のある技術を融合させることで、より良い機械の開発を目指してきた。歴史が異なり用語から異なる2社が互いを理解し融合することは、想像以上に大変な作業であったが、これを成し遂げることで得た成果は苦労以上の物であった。技術、製造、試験、販売、サービスを含むすべての分野で、それぞれがもつ強みを結集して「シンプル」「洗練」「安心」をコンセプトに開発を行ってきた。SCX-2シリーズは、モジュールコンセプトで開発された機械であり、パワーユニット、ウインチユニット、キャブユニット等のくくりでモジュール化されており、その組み合わせで速やかに多くの機種を開発できるようになった。2003年にSCX900-2(90t)(写真1)を発売、2004年にSCX1200-2(120t),2005年にSCX700-2(70t)、SCX1500-2(150t)、2006年にSCX800-2(80t)、SCX800HD-2(80t)、SCX2800-2(275t)(写真2)を発売した。SCX-2シリーズの特長は、安全性、操作性、耐久性に優れた湿式多板ブレーキと、視認性に優れた多機能グラフィックディスプレーを使用した対話型の高機能モーメントリミッタの採用であり、市場で高い評価を得ている。SCX2800-2は、国際標準への適合を目指して開発した機械であり、輸送幅3m未満を達成した事により海外で高速道路を使用しての輸送を可能にした。同時に、シリンダー式の吊り上げ機構とカウンターウエイト自力脱着システムを装備しており、ヘルパークレーン無しでの自力分解組立が容易に行える仕様となっている。

(写真1)

(写真2)

2)218HSLの開発

Link-Belt 社にOEM供給しているクローラクレーン、LS218H5をSCX-2のモジュールを用いてモデルチェンジし、2005年に218HSL(110ショートトン)(写真3)として発売した。開発に当たっては、マーケティングとアタッチメント設計製作をLink-Belt 社が担当、本体の設計製作をHSCが担当しており、両社の協調の成果である。

シリンダー式の自力分解組立機構と新開発のカウンターウエイト自力脱着装置による、自力での分解組立性の良さや、サイドフレーム付きで輸送重量100,000lbs未満を達成した輸送性の良さは、北米で高い評価を得ている。

(写真3)

3)UCX300の開発

過去に中国港湾向けに大量に納入した機械式ラチスブームホイールクレーンUC-25の後継機として、全油圧式ラチスブームホイールクレーンUCX300(30t)(写真4)を2005年に発売した。この機械は、日立建機のホイールショベルの技術を流用しており、中国港湾での実績という住友の財産と、ホイール技術という日立の財産の合体で実現した機械であり、合弁の成果である。

(写真4)

4)SCX400Tの開発

Link-Belt 社の箱ブームの技術を応用して、SCX400T(40t)(写真5)を開発し、欧州の伸縮ブーム式クローラクレーンの市場に参入した。これも、Link-Belt 社とHSCが相互補完した成果である。

(写真5)

2.要素技術の歴史

1)クローラクレーンの油圧技術の進化

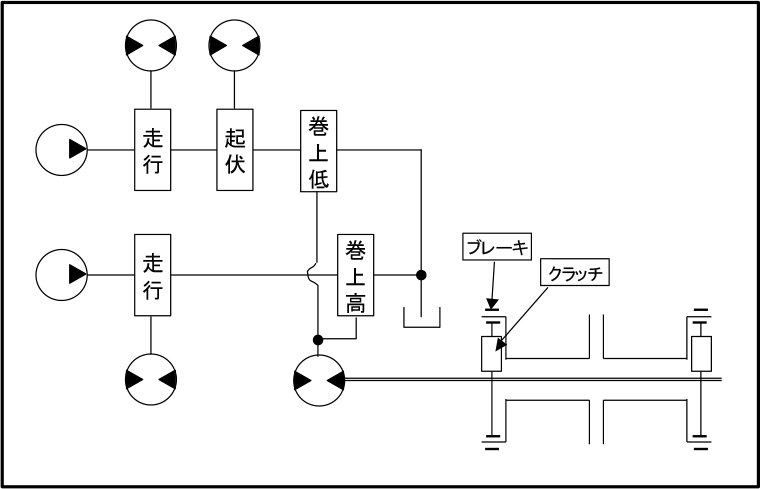

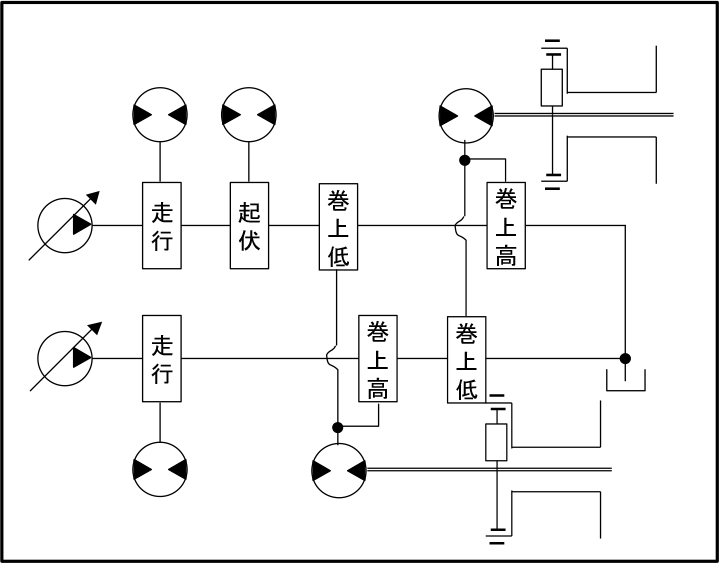

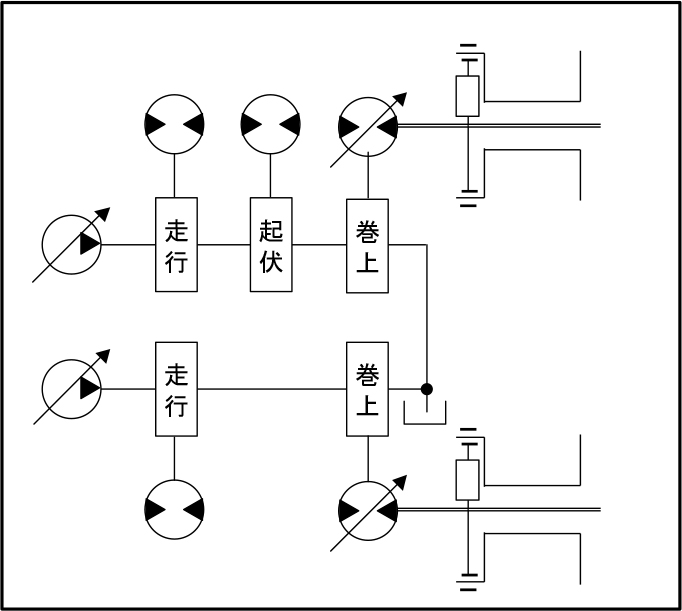

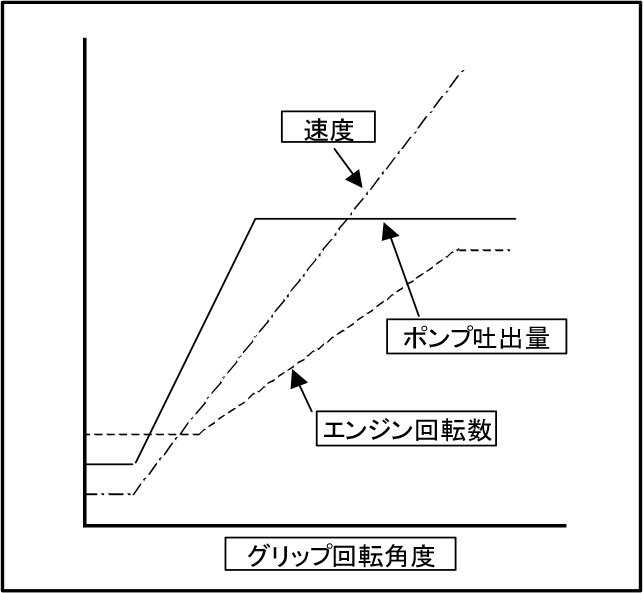

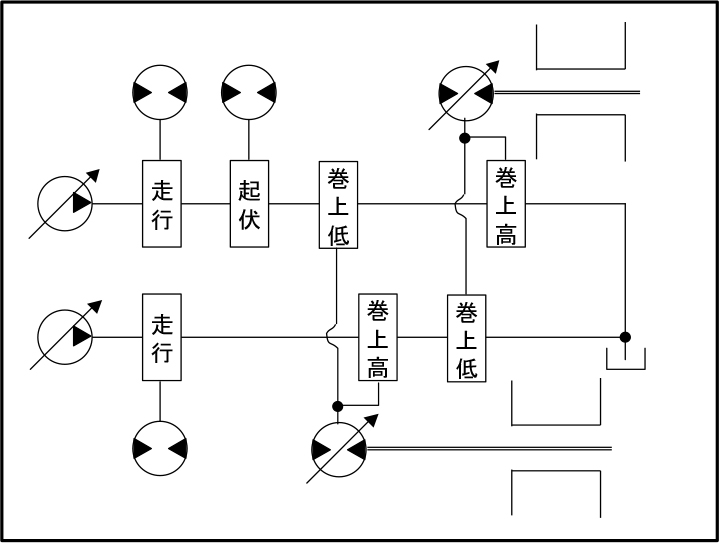

油圧制御技術の採用は、Link-Belt 社から Speed-O-Matic Power-Hydraulic Controls 技術を導入した時に始まる。この技術は、運転台に設置した比例減圧弁で制御した圧力でクラッチ力を比例制御する技術で、軽い操作力で大きな力を制御できる画期的な技術であった。1971年には、業界初の全油圧式クローラクレーンKH150(40t)を発売し、全油圧式クローラクレーンの時代の幕を開けた。油圧機器の技術が未成熟な時代で、固定容量のポンプ、モータを使用しており、効率は十分ではなかった。(図1)1975年には、KH300(80t)を発売した。斜板式可変ポンプを初めて採用し可変ポンプ時代の幕開けとなった。可変ポンプを使用することで、ラインプルの強さとラインスピードの速さを兼ね備えることを可能にし、油圧の欠点であった効率の悪さを補えるようになった。またリモコン弁を初めて採用し、操作力を軽減して操作性を格段に高めた。1980年代には、斜軸式パラレルポンプ、斜板式タンデムポンプが開発され、これを用いた「2連メインポンプ+旋回ポンプの3ポンプ」+「2ポンプ合流ウインチ」のシステムが確立された(図2)。その後モータの吸収量を2段階に切り換える2速モータが開発され、このモータを使用することで更にラインスピードの高速化が進んだ。1992年には、モータの吸収量を、リモコン弁の圧力で連続可変する技術を開発した。この技術を採用しフロントウインチとリアウインチを別のポンプで駆動する、業界初の「完全独立ウインチシステム」(図3)を搭載したPAXシリーズを発売した。同時に、電磁比例減圧弁を搭載し、傾転角と吸収馬力を電気的に可変可能なポンプを開発した。この技術を用いて、エンジン回転数に無関係に旋回ポンプが吐出する油量を一定に制御して荷振れを防ぐ「旋回定速制御」、エンジン負荷率を直接センサーで検出し、ポンプの馬力設定を最適に制御し、港湾での荷揚げ作業等の高負荷作業時に、時間当たり作業量を増す「増馬力制御」、旋回操作レバーに設けたグリップの回転角でエンジン回転数とポンプの傾転量を統合制御し、超微速から最高速度までをトルコン感覚で連続可変可能とした「エンジンポンプ制御」(図4)、自動停止時の荷振れを防止するために、自動的に減速してから自動停止する「スローダウン制御」(緩停止)を実用化した。PAXシリーズにはこれら以外にも、コンピュータ制御と油圧技術を融合させた多くの新機能が盛り込まれ、「安全性」「操作性」の改善に大いに貢献した。その後、可変容量モータの傾転比の大きい物が開発されラインスピードの高速化が更に進んだが、傾転比を大きくしすぎると、クラムシェルのような複索作業時に同調しない不具合が生じる。この問題を解決するために、SCX-2シリーズでは、傾転比はあまり大きくせず、2ポンプ合流で速度を確保するハイブリッド方式を開発した(図5)。これにより、バケツ作業時の最高ラインスピードを高めた。

(図1)

(図2)

(図3)

(図4)

(図5)

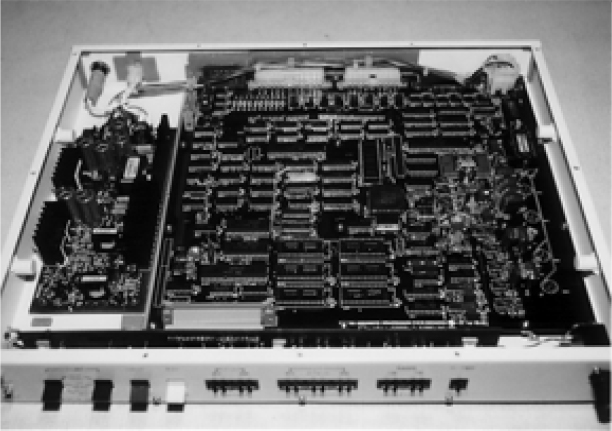

2)制御グループの設立と制御用コンピュータ開発の歴史

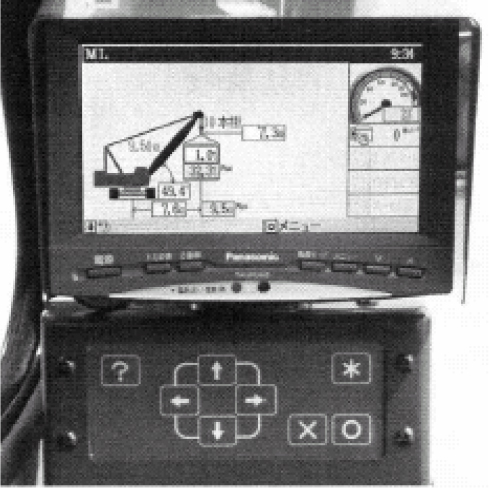

マイクロコンピュータの進化を予測し、将来メカトロニクスが差別化の重要な要素となるとの認識から、1983年に制御を担当するグループを設立した。従来アウトソーシングしていた、モーメントリミッタの内製化にいち早く取り組み、住友重機械工業と共同で起伏ロープ張力検出型のモーメントリミッタSML-02(写真6)を世界で始めて開発することに成功した。当時主流であった8ビットマイコンを搭載し、カセットメモリーに性能を記録する形式であった。後継機のSML-03(写真7)は、モーメントリミッタ専用ではなく、制御用コンピュータとして設計された。当時としては最先端であった16ビットの1チップマイコンを採用すると共に、プログラミング言語は、当時主流の「アセンブラ」ではなく、開発の容易さに配慮し高級言語「PLM」を採用した。この選択は、既に述べた、地中連続壁工法の刃先力制御装置や、超微速制御装置等の開発に大きく貢献した。一方で、モーメントリミッタの自社開発は、ソフト開発の機動性を生み、フルラフィングタワークレーンを業界に先駆けて開発する事を可能にした。1987年に発売したフルラフィングタワー機はユーザーの利便性を大きく高めることに貢献し、業界標準となった。モーメントリミッタの自社開発は、伸縮ブーム用のSML-05、機能アップ型のSML-06、SML-10と逐次発展していった。制御グループは、地盤改良機の自動化や無線操縦機の開発(写真8)、PAXシリーズの制御装置開発に大いに貢献した。HSC発足後は、HCMの大型ショベルGの技術を導入し、グラフィックディスプレーを採用した、HSL―1(写真9)を2002年に共同開発した。HSL-1には、最新のプログラム技術が採用されており、高品質のグラフィック表示と相まって高い評価を得ている。

(写真6)

(写真7)

(写真8)

(写真9)

3)刃先力制御装置の開発

モーメントリミッタとして開発したコンピュータを、当初の計画通り制御用に転用して開発した物に、地中連続壁掘削機の刃先力制御装置がある。この装置は、硬い地盤を掘削する時に掘削機を吊り下げているロープが緩みすぎて掘削機が傾くのを防止するために、巻下速度を制御し、吊り下げロープの張力を設定値に保つ。軟弱地盤で掘削機の巻下スピードが早くなりすぎるのを防止するため、巻下速度を検出して設定値以下に制御するスピードリミッターの機能も装備しており、刃先力制御と速度制御を自動的に切り換えて最適な制御をするようにプログラムされている。

4)無線操縦装置の開発

無線操縦機は、当初港湾荷役の合図マンを廃止したいというユーザーニーズで開発した。

バブル期には、人手不足の解消とコスト削減を目的に、オペレータに玉掛けを兼務させる目的で建築用クローラクレーンに無線操縦装置を搭載した。しかし、無線による操縦は旋回操作に難点があり、量産には至らなかった。その後、地盤改良機のオペレータの環境を改善する目的での開発依頼があり無線操縦機を開発した。トランスポンダのみを外部調達し、それ以外のソフトハードはすべて内製し、無線操縦装置の技術を確実な物にした。

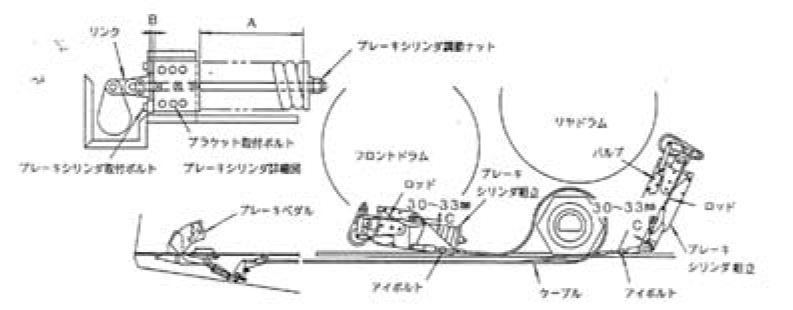

5)ブレーキ制御技術開発の歴史

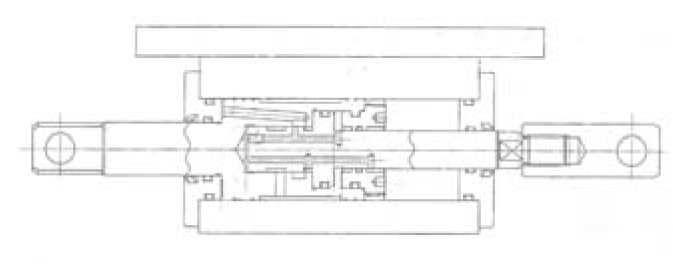

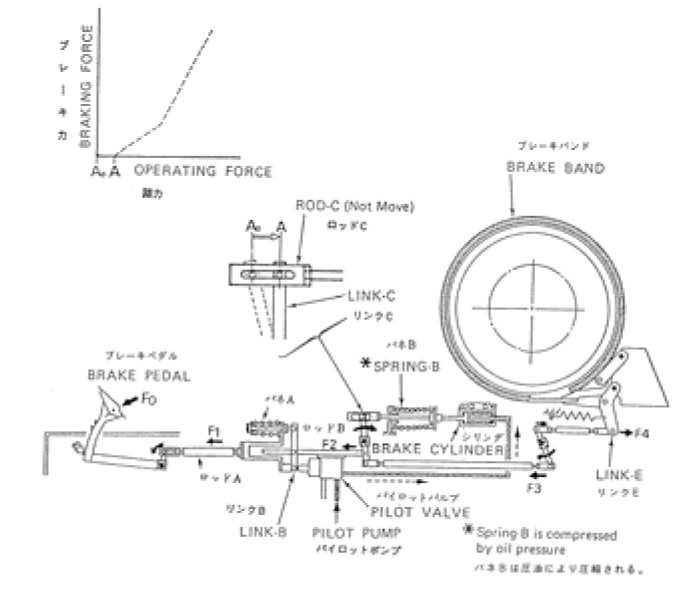

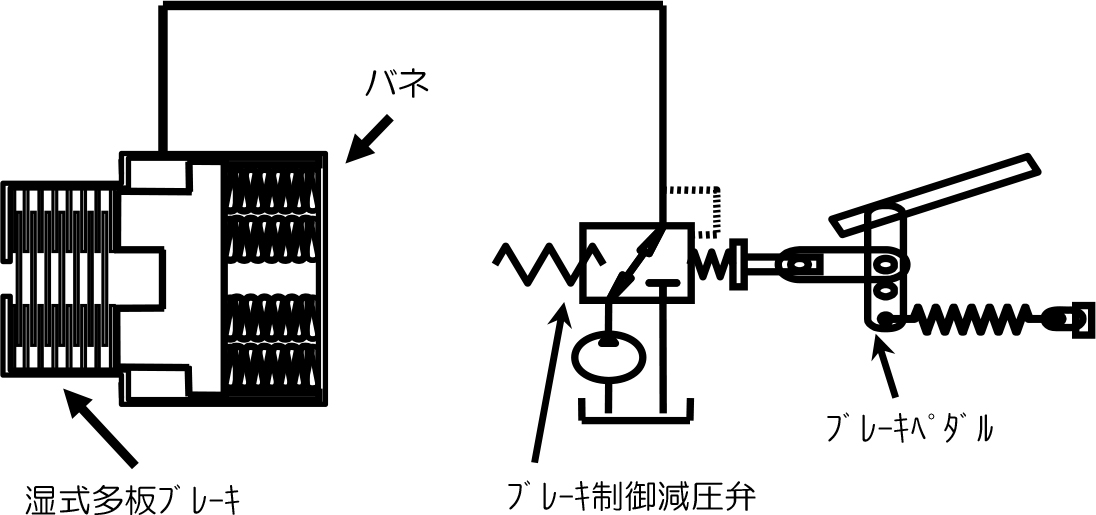

当初 Link-Belt 社から導入した機械は、ペダル直動のバンドブレーキであった。機械が大型化しラインプルが大きくなると踏力のみで制動するのが困難になり、パワーアシスト機構が検討されるようになった。1978年に発売したHC-258Jには、Link-Belt で開発した油圧アシスト制御を採用した(図6)。その後制御リンクの途中に減圧弁を挿入したタイプ(図7)、制御リンクの途中にインラインで挿入するブレーキブースター(図8)が開発された。これらはすべてリンクロッドで直結する制御方式であった。1994年には、油圧で直接制御するマスターシリンダーにパワーアシストを内蔵した方式が実用化され、リンクロッドが不要となったことによりウインチの空間配置の自由度が大幅に改善された(図9)がバンドブレーキであることに変わりはなかった。バンドブレーキは、有効な強制冷却方策が無く、デューティー作業での発熱による能力低下や音の発生、寿命が短く定期的な調整やライニングの交換が必要という欠点があり、日常のメンテナンスを怠ると、ブレーキ力が不足する危険性があった。2002年に発売したSCX-2シリーズでは、この欠点を解決するために、強制油冷式の湿式多板ブレーキシステムを開発し採用した。

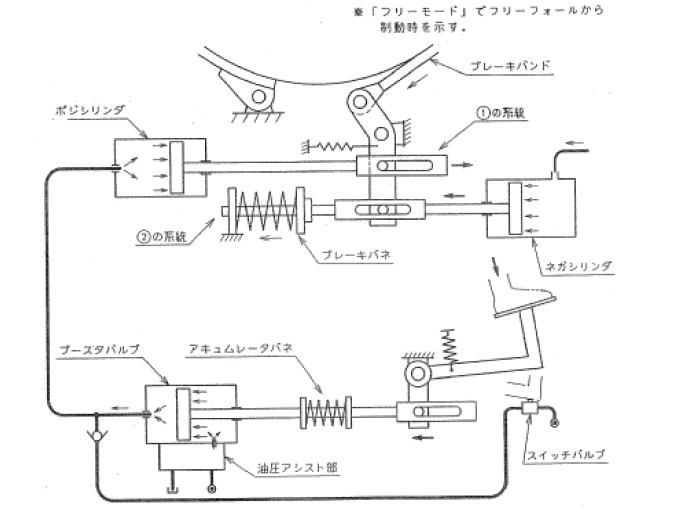

強制油冷により連続使用してもオーバーヒートしない、メンテナンスフリー、騒音が発生しないと言った湿式多板ブレーキの特長に加え、新システムでは、常にバネによりブレーキを効かせ、油圧で解放する、完全なネガブレーキ制御を実現した。万が一油圧ホースが破損した場合には、バネにより即座にブレーキが作動するシステムであり、安全性を大幅に高めることに成功した(図10)。

(図6)

(図7)

(図8)

(図9)

(図10)

終わりに

開発の歴史に付き紹介してきたが、最後に今後の課題に付き述べたい。社会の成熟に伴い、「安全性の確保」「環境負荷の低減」「生産性の向上」に対する要求はますます強まっている。「安全性の確保」は、外乱に対してより安定性の高いシステムを構築する。「環境負荷の低減」は、ハイブリッド駆動、動力回生等により効率の高いシステムを構築する。「生産性の向上」は、リモートメンテナンス等により稼働率を向上させる。等の対策が考えられる。新技術の実現を目指し、引き続き社会に貢献していきたい。